БКДК – это современный высокотехнологичный продукт, являющийся самодостаточным элементом дизайна. Неповторимая эстетика натуральной древесины способна украсить любой интерьер и экстерьер спортивных объектов. Об этом уникальном направлении Sport Build сегодня рассказывает:

Вячеслав Груничев,

руководитель направления БКДК корпорации «Русь»

Sport Build: Вячеслав Сергеевич, насколько популярны сегодня технологии БКДК в проектах спортивного строительства?

Вячеслав Груничев: Большепролетные клееные деревянные конструкции – самостоятельное направление производства, существующее параллельно с другими видами деревообработки и имеющее свою определенную специфику. В проектах с большими пролетами используются различные конструктивные схемы: балки, рамы, арки, фермы, купола и т.п. Конструкции могут иметь разно-образные геометрические формы.

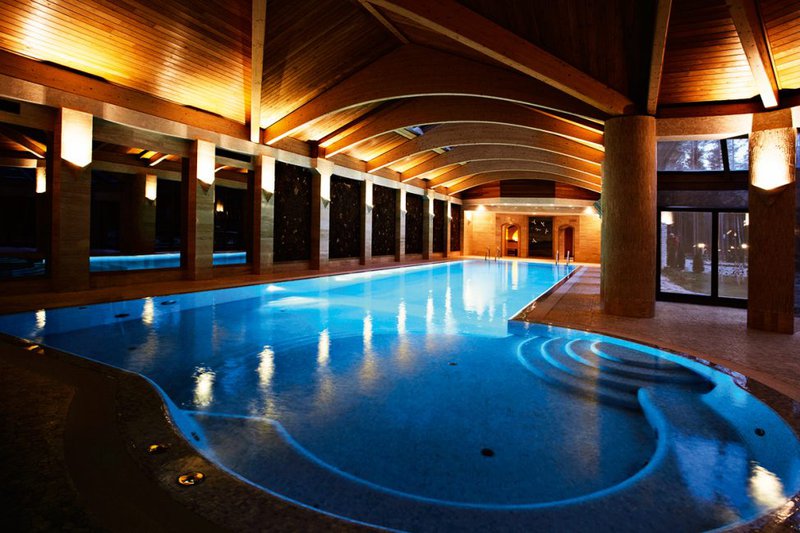

Если говорить о спортивных объектах, то БКДК активно применялись в строительстве ФОКов в рамках программы «Газпром – детям». Несущие каркасы из клееной древесины часто возводят при строительстве теннисных кортов, бассейнов, ледовых арен, баскетбольных, волейбольных и мини-футбольных залов, конноспортивных манежей. БКДК можно задействовать и при строительстве масштабных спортивных объектов – в частности, данная технология была реализована при строительстве олимпийской санно-бобслейной трассы в Сочи.

SB: Насколько оправдывают себя деревянные конструкции с точки зрения экономики и безопасности?

ВГ: В импровизированном поединке «дерево – металл» при малых пролетах до 22 м, скорее всего, победит металл. Если же мы говорим о больших пролетах от 40 м и больше, то в экономике такого проекта побеждает дерево. А в «средних» промежуточных проектах все зависит от конкретной конструктивной схемы. Помимо бюджета важным критерием для заказчиков является огнестойкость. Во всем мире принято считать показателем огнестойкости время, в течение которого конструкция должна противостоять огневому воздействию. И этого достаточно. Российское законодательство в дополнение к этому содержит требование к негорючести материала. Принято считать, что древесина горит, а металл – нет. Безусловно, это – мнение непрофессионалов. Есть пределы огнестойкости, которые конструкции объекта должны выдерживать в первые 90 минут пожара. За это время вполне возможно эвакуировать людей и даже спасти какую-то часть имущества. Да, металл не поддерживает горение, но дерево горит долго и равномерно без обрушения. С точки зрения огнестойкости, металл начинает плавиться уже через 15 минут после начала пожара, а незащищенная древесина будет гореть несколько часов. Достаточно вспомнить пожар в строящемся подмосковном аквапарке («Ква-ква парк» в Мытищах), когда деревянные конструкции выдержали до обрушения 4 часа.

Особо важно подчеркнуть то, что спортивные сооружения имеют свои особенности эксплуатации. Например, повышенная влажность в помещениях крытых катков и бассейнов образует агрессивную среду для металлических конструкций. В то же время этот фактор является оптимальным для использования деревянных конструкций. Стоит ли объяснять, что эти факторы скажутся и на стоимости содержания объектов?

SB: Как Вы оцениваете «смешанные» решения?

ВГ: Металл и дерево в единой конструкции удачно сочетаются: древесина хорошо работает на сжатие и плохо – на растяжение, а металл хуже работает на сжатие, но прекрасно выдерживает растяжение. Поэтому если растянутые элементы сделать из металла, а сжатые – из древесины, то в итоге конструкция получается более универсальной и экономически выгодной.

SB: Насколько долговечны БКДК?

ВГ: Все зависит от правильного подбора конструктивных решений. Простейший пример долгосрочности – деревянная конструкция Манежа в Москве, который был построен в 1817 году и нормально эксплуатировался вплоть до пожара в 2004-м. Современные технологии позволяют повысить долговечность конструкций. До 1960-х годов в строительстве в основном использовались цельные сечения. Это ограничивало возможности применения деревянных конструкций с точки зрения конструктивной длины, а также наличия естественных пороков и воздействия температурно-влажностного режима.

Массивные цельные сечения, как правило, имеют значительное количество естественных пороков – это сучки, косослой, трещины и пр. Эти пороки существенно снижают несущую способность конструкций. Ввиду того, что сушка древесины происходит неравномерно (сначала высыхают наружные слои, а затем – внутренние), в ней возникают внутренние напряжения, разрывающие волокна. Чем больше сечение, тем сильнее эти напряжения и, соответственно, больше трещины.

В современном строительстве, в основном, используется клееная древесина, которая уже на начальном этапе производства проходит контроль на наличие наростов и сучков. Дефектные участки доски (ламели) вырезаются, и производится ее сращивание на мини-шип до проектной длины. Доска (ламель) изначально более тонкая и легче переносит режим сушки. Напряжения в древесине не превышают предела прочности материала, что практически исключает появление трещин. Таким образом, мы получаем клееную балку с высокой несущей способностью.

В отличие от цельной балки, в клееной конструкции мы не ограничены длиной – на сегодняшний день технологии позволяют создавать даже 100-метровые элементы. Но в этом случае на первый план выходят вопросы логистики: чем длиннее конструкция, тем дороже стоит ее перевозка.

Экономически невыгодно транспортировать конструкции длиннее 30 м, поэтому мы их делим на части и монтируем на строительной площадке при помощи жестких стыков.

SB: Какие преимущества компании дает наличие собственного производства?

ВГ: Безусловно, собственное производство – это основополагающий фактор, но его наличие само по себе не является гарантией успеха. Для выпуска высококачественной продукции необходимо обеспечить целый комплекс мер, важнейшими из которых являются строжайшее соблюдение всех технологических процессов, наличие высококвалифицированного персонала и современного оборудования.

В команде корпорации «Русь» работают лучшие эксперты по клееному брусу, технологи, архитекторы, конструкторы, инженеры. По оценкам независимых специалистов, корпорацию «Русь» можно считать одной из самых передовых в России в плане технической вооруженности. На нашем заводе используемые в производстве пиломатериалы высушиваются в автоматизированных сушильных камерах с компьютерным управлением. Большепролетные конструкции склеиваются из ламелей толщиной 28-30 мм и выдерживаются под прессом. Кстати, мы – единственные обладатели автоматического пресса, который позволяет создавать конструкции различного радиуса с постоянной повторяемостью. Многие сегодня продолжают использовать ручные прессы, но при работе с гнутыми конструкциями в этом случае сложно обеспечить повторяемость. Допустим, вы в свое время построили объект с клееными радиусами, а через 10 лет решили его перестроить. Для этого нужно точно повторить определенные узлы БКДК. В случае с автоматическим прессом никаких проблем не возникнет.

Окончательную обработку БКДК проходят в автоматическом обрабатывающем центре CMS Industries. Он предназначен для оттачивания геометрии конструкций, выборки элементов, торцевания, сверления и т.д. Изделие усиливается арматурными стержнями, обеспечивается необходимая биовлагозащита. Параметры каждого изделия заносятся в память компьютера, чтобы при реконструкции и ремонте объекта можно было воспроизвести их абсолютную копию. В целом, мы уделяем очень большое внимание именно автоматизации процессов. Влияние человека на производственный процесс снизилось в разы – у нас это примерно 10%, а остальное делается автоматически.

SB: Насколько сильным было влияние пандемии COVID-19 на производство БКДК и рынок в целом?

ВГ: К нашему удивлению, в период карантина на рынке проявилась тенденция к серьезному росту числа обращений. С другой стороны, не каждый контакт заканчивается контрактом – высокотехнологичные БКДК по определению не могут стоить дешево. Выбор материала для строительства здания – это вопрос предпочтения. К тому же, основной

объем заказов БКДК сосредоточен в секторе инвестиционного и коммерческого строительства, немалую долю которого занимают объекты спортивного назначения. На мой взгляд, образцовым спортивным объектом, выполненным корпорацией «Русь», можно считать «Тинькофф Арену» в Санкт-Петербурге. Я бы с удовольствием привел туда министра спорта, поскольку там у нас действительно получилась самая настоящая «сказка»!

Дмитрий Майоров,

Член совета директоров корпорации «Русь»

Проектирование и строительство любых общественных зданий и сооружений нацелено на быстроменяющиеся потребности потребительского рынка. Вот почему наши заказчики неизменно требуют универсальности и многофункциональности таких комплексов. Спортивные объекты сегодня полноценно используются для проведения шоу, концертов и конференций, включая зоны общественного питания и торговли. Все это приводит к повышенным эстетическим требованиям в части используемых строительных конструкций. Для конструкций из металла, бетона и даже LVL требуется декоративная отделка, отнимающая время и деньги, тогда как БКДК сами по себе являются украшением любого помещения. Зачастую заказчики намеренно оставляют их видимыми для повышения привлекательности интерьера или даже имитируют подобные конструкции в интерьере.

Уверен, что прямая экономическая выгода от применения БКДК по сравнению с альтернативными конструкциями – бесспорное эстетическое превосходство, скорость монтажа и надежность эксплуатации – являются отличными стимулами для роста объемов строительства спортивных сооружений и развития спорта в целом!

Источник: Журнал «SportBuild», Июль 2020 г.

https://s-a-r.ru/2020/07/20/vysokotehnologichnye-derevyannye-konstrukczii-dlya-sportivnyh-obektov/